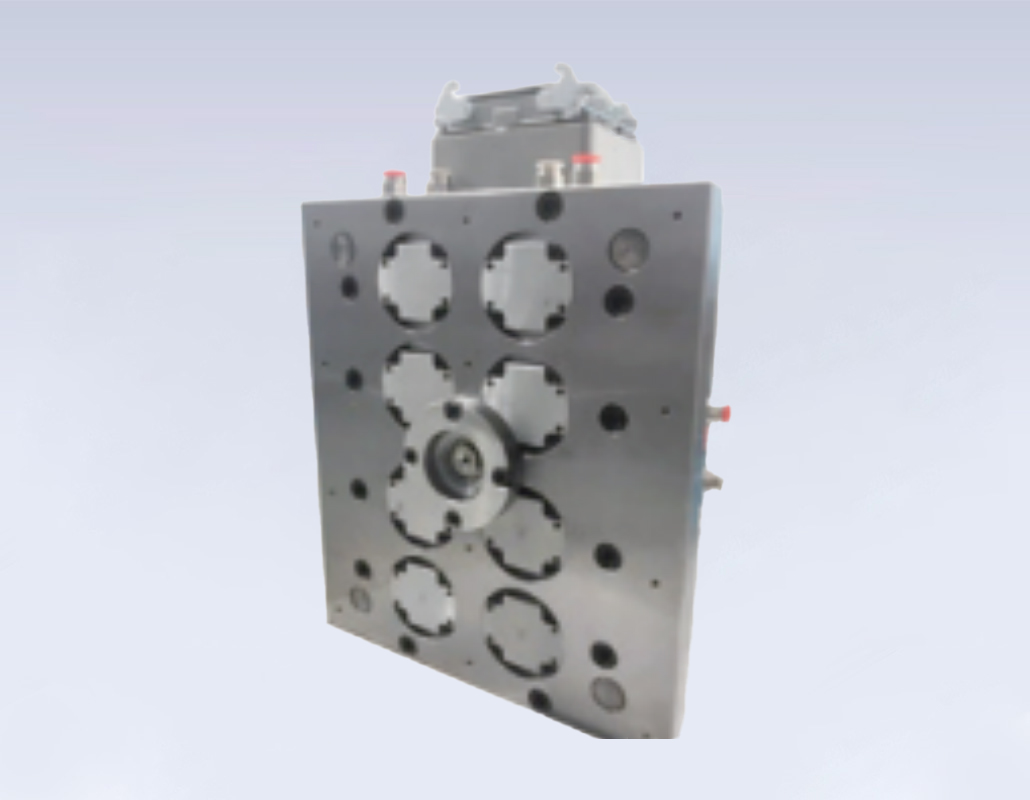

热半模在工业生产,特别是注塑等成型工艺中发挥着关键作用。然而,长时间使用时热疲劳可能导致模具损坏,这不仅影响产品质量,还会增加生产成本。为了有效防止热半模因热疲劳而损坏,需要从多个方面入手。

在模具材料的选择上,要选用具有高抗热疲劳性能的材料。例如,热作模具钢是比较理想的材料,其具有良好的热稳定性和韧性。这种材料能够承受反复的加热和冷却过程,减少因热应力而产生的裂纹。同时,对材料进行适当的热处理也很重要。通过合理的淬火和回火工艺,可以细化晶粒,提高材料的强度和韧性,增强其抗热疲劳能力。

模具的设计结构也对预防热疲劳有着深远影响。优化模具的壁厚设计,避免壁厚差异过大。因为壁厚不均匀会导致热传导不一致,在冷却过程中产生较大的热应力。在可能的情况下,尽量使模具的冷却通道设计得更加合理,确保模具各部分能够均匀冷却。例如,可以采用随形冷却通道,使冷却介质能够贴近模具型腔表面,有效带走热量,减少局部过热现象。

在热半模的使用过程中,控制加热和冷却的速率至关重要。避免过快的加热或冷却,因为这会使模具内部产生较大的温度梯度,从而引发热应力。例如,在注塑工艺结束后的冷却阶段,应该采用适当的冷却速度,不能急于脱模而采用过度冷却。同时,对模具的工作温度范围要进行严格控制。通过安装温度传感器和控制器,将模具的工作温度稳定在一个合理的区间,防止温度的剧烈波动。

另外,定期的维护保养也是防止热疲劳损坏的关键。要定期检查模具表面是否有裂纹、腐蚀等缺陷。对于一些微小的裂纹,可以采用适当的修复技术,如激光熔覆等方法进行修复。并且要对冷却通道进行清理,防止水垢等杂质堆积影响冷却效果。

通过以上从材料选择、设计优化、使用控制和维护保养等多方面的措施,可以有效地防止热半模因热疲劳而损坏,延长其使用寿命,确保工业生产的顺利进行。