热半模主要用于描述模具结构中与热流道系统紧密关联的部分。在注塑模具设计中,模具通常分为两个主要部分:热半模(Hot Half)和冷半模(Cold Half)。这一划分主要是基于模具内部不同区域在注塑过程中的温度控制需求。

热半模的组成

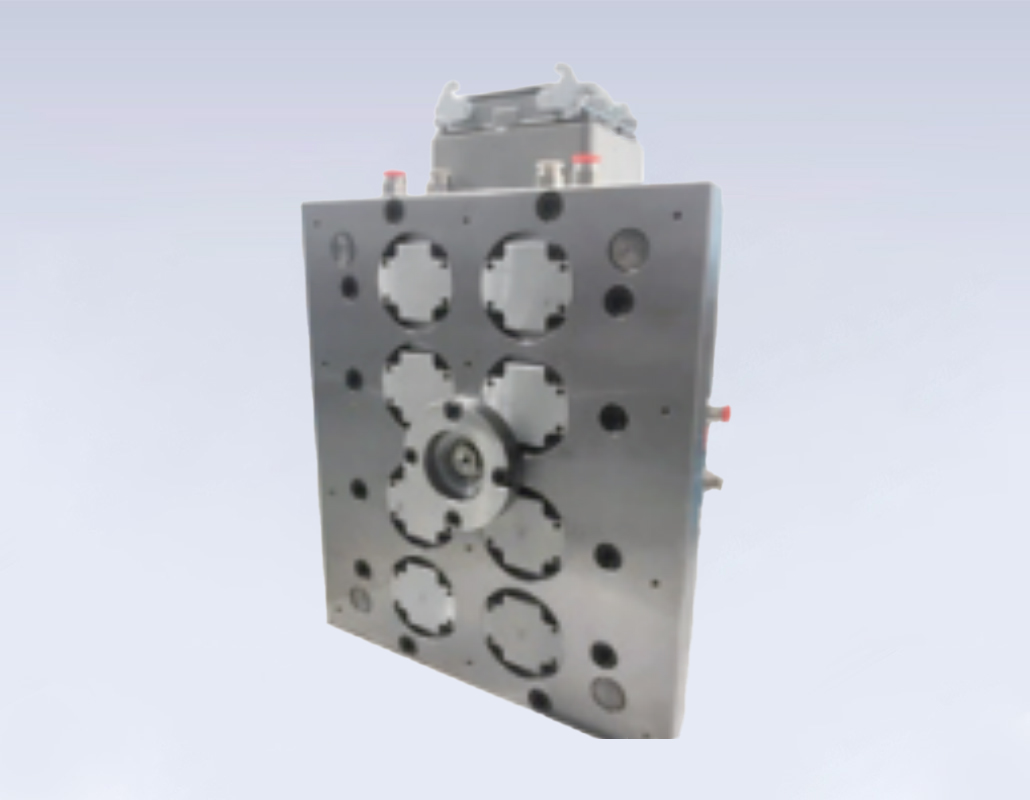

热半模主要集中在模具的定模侧,它不包括活动的A板(在某些模具设计中,A板可能属于冷半模部分,负责开合模具的动作)。热半模的关键组成部分包括:

热流道垫板(Hot Runner Plate):这是热流道系统的承载体,包含一系列加热通道,用于输送熔融塑料从注塑机喷嘴到各个型腔,确保塑料保持流动状态,避免在传输过程中冷却凝固。

热流道支撑板(Hot Runner Support Plate):支撑热流道系统,确保其在注塑压力下的稳定性和刚性,同时提供必要的隔热,防止热量外泄影响模具其他部分。

码模板(Manifold):也称为分配器,是热流道系统的核心组件,负责将塑料熔体均匀、有效地分配到各个浇口。

加热元件与温控系统:包括加热棒、加热圈和温控器等,用于准确控制热流道及热半模各部分的温度,确保塑料熔体在恒定的温度下流动,保证制品质量和生产效率。

热半模的作用

热半模的主要作用在于提高注塑成型的效率和质量:

减少废料:通过直接将熔融塑料注入型腔,避免了冷流道系统中冷却后塑料的切除,降低了原材料浪费。

提高生产速度:无需等待冷流道中的塑料冷却,缩短了循环周期,提高了生产效率。

提升产品质量:热流道系统能够更好地控制塑料熔体的温度和压力,减少制品内部应力,提高成品的尺寸稳定性和表面光洁度。

降低能耗:虽然热半模在运行时需要持续加热,但由于减少了冷启动材料的消耗,总体上可以实现能源节约。

热半模的设计与制造

热半模的设计通常需要高度的专业技能和经验,因为它直接影响到制品的质量和生产成本。设计时需考虑塑料材料的特性、制品的几何形状、模具的冷却系统以及整个注塑工艺参数。专业化的热流道厂家会根据客户的模具要求,提供定制化的热半模解决方案,这些方案往往具备维修简便、配合精度高和加工快速的特点。

总之,热半模是注塑模具中的一个关键组件,它的设计与应用对于实现有效、高质量的塑料制品生产至关重要。随着注塑技术的不断进步,热半模的设计和制造技术也在持续发展,以满足更加复杂和多样化的产品需求。