冷流道和热流道是注塑模具中两种常见的流道系统,它们在结构、原理和应用方面存在着显著的差异。下面将详细说明冷流道与热流道之间的不同之处。

1. 结构差异:

- 冷流道:冷流道通常由金属材料构成,例如钢或铝。这种流道系统在模具中形成实体通道,没有额外的加热或冷却设备。冷流道结构相对简单,一般用于注塑简单形状的塑料制品。

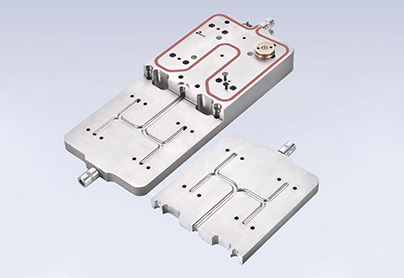

- 热流道:热流道由专用的加热元件和热流道系统构成。加热元件通常是由耐高温合金制成,通过加热维持流道内部的温度。热流道结构复杂,并且需要与控制系统相连接,以精确控制温度和流道通畅。

2. 加热与冷却差异:

- 冷流道:冷流道系统中没有加热设备,塑料被注射后会自然冷却。这种冷却方式在一些需要较长冷却时间的情况下会导致生产周期较长,但由于没有加热,可以确保塑料材料不会受热退化和形变影响。

- 热流道:热流道通过加热元件对流道进行加热,使塑料始终保持在较高的温度状态。这种加热作用使得塑料能够更均匀地充填模腔,同时也加快了塑料的冷却速度。热流道因此能够缩短冷却时间,提高生产效率和产品质量。

3. 适用范围和复杂度差异:

- 冷流道:冷流道适用于注塑简单形状的塑料制品,如花盆、商品包装等。该流道系统相对简单,制造和维护成本较低,适合于对生产效率要求不高的情况。

- 热流道:热流道通常用于注塑复杂形状的塑料制品,如汽车零部件、电子产品外壳等。热流道可以实现多个注射点的控制,使复杂结构的制品一次注塑成型,减少后续加工和组装过程。然而,热流道结构复杂,制造和维护成本较高,适用于对产品质量和生产效率要求较高的情况。

4. 生产效率与成本因素:

- 冷流道:由于冷流道冷却时间相对较长,生产周期相对较长,生产效率相对较低。然而,冷流道的制造和维护成本相对较低,适合于某些对生产效率要求不高的情况。

- 热流道:热流道由于加热和冷却的优势,能够缩